개요 인코넬 3D 프린팅 부품

인코넬 3D 프린팅 부품은 적층 제조(AM) 방법을 사용하여 인코넬 초합금 분말로 제조된 부품을 말합니다. 인코넬 등급은 내열성 및 내식성이 뛰어나고 강도가 높기 때문에 항공우주, 발전 및 기타 까다로운 응용 분야에 이상적으로 적합합니다.

인코넬 3D 프린팅 부품의 주요 속성:

- 700°C 이상에서 유지되는 높은 강도

- 산화, 부식을 포함한 혹독한 환경을 견뎌냅니다.

- CAD 모델에서 직접 생성한 복잡한 형상

- 감산 가공 대비 리드 타임 및 바이투플라이 비율 감소

- 필요에 따라 인코넬 625, 718 합금 및 기타 합금 선택 가능

- 내부 공극을 제거하기 위해 열간 등방성 프레스(HIP)가 필요합니다.

인기 있는 인코넬 합금, 기계적 특성, 후처리, 용도 및 부품 인증에 대해 자세히 알아보려면 계속 읽어보세요.

합금 유형

적층 제조에 사용되는 일반적인 인코넬 등급은 다음과 같습니다:

| 합금 | 니켈 함량 | 주요 기능 |

|---|---|---|

| 인코넬 625 | 60% 분 | 탁월한 내식성, 980°C까지 내산화성 유지 |

| 인코넬 718 | 50-55% | 700°C까지 유지되는 최고 강도, 노화 경화 반응 |

| 인코넬 939 | N/A | 우수한 입자 구조 안정성을 통한 높은 서비스 온도 유지 |

표 1: AM 가공에 널리 사용되는 인코넬 초합금

이 합금은 스테인리스강보다 열과 부식에 더 잘 견디는 탁월한 성능을 제공합니다. 인코넬 718은 현재 가장 널리 채택되고 있지만 새로운 등급이 추가되면 그 용도가 더욱 확대될 것입니다.

속성 인코넬 3D 프린팅 부품

인코넬 3D 프린팅 부품이 보여주는 주요 특성:

| 속성 | 설명 |

|---|---|

| 고온 강도 | 노화 경화 합금의 경우 최대 700°C까지 강도가 유지됩니다. |

| 열 저항 | 1000°C 이상의 서비스 온도 가능 |

| 내식성 | 다양한 산성 해양 환경에서 탁월한 성능 발휘 |

| 산화 저항 | 보호 표면 산화 크롬 층 |

| 크리프 저항 | 고온 하중 하에서의 변형 저항성 |

| 경도 | 경화 시 최대 로크웰 C 40-45 등급 |

표 2: 인코넬 AM 합금이 제공하는 기계적 및 물리적 특성 개요

인코넬은 강도, 내환경성 및 극한 온도에서의 안정성이 결합되어 있어 중요한 응용 분야에 매우 다재다능한 소재 시스템입니다.

인쇄 부품 정확도

인코넬 AM 합금으로 달성할 수 있는 치수 정확도 및 공차:

| 매개변수 | 기능 |

|---|---|

| 치수 정확도 | 인쇄 시 ±0.3% ~ ±0.5% |

| 최소 벽 두께 | 0.020인치 ~ 0.040인치 |

| 허용 오차 | 일반 ±0.005인치 |

| 표면 마감 | 인쇄 시 최대 Ra 3.5μm(140μin) 마감 처리 |

표 3: 인코넬 AM 부품의 인쇄 정확도 및 표면 마감에 대한 개요

가공 및 마감과 같은 후처리를 통해 정확도와 표면 마감을 더욱 향상시킬 수 있습니다. 위의 데이터는 참고용이므로 애플리케이션 요구 사항에 맞는 후보 공급업체와 구체적인 요구 사항을 논의하세요.

인코넬 3D 프린팅 부품 테스트

최종 사용을 위해 인코넬 AM 부품을 인증하려면 표준 테스트 프로토콜이 필요합니다:

| 테스트 | 목적 | 샘플 메서드 |

|---|---|---|

| 화학 분석 | 합금 화학 및 미세 구조 확인 | 광학 방출 분광법, 이미지 분석 |

| 인장 테스트 | 인장 및 항복 강도 측정 | ASTM E8, ISO 6892 |

| 스트레스 파열 테스트 | 시간 경과에 따른 파열 강도 결정 | ASTM E292 |

| 골절 인성 | 균열 전파 저항성 이해 | ASTM E1820 |

| 부식 테스트 | 환경에서의 자재 질량 손실 평가 | ASTM G31, ASTM G48 |

| 비파괴 테스트 | 표면/표면 아래 결함 감지 | 침투 테스트, CT 스캔 |

표 4: 인코넬 AM 인쇄 부품 인증을 위한 일반적인 테스트 방법

데이터는 최종 애플리케이션 및 운영 환경에 따라 AMS, ASME, AWS 등과 같은 해당 산업 사양을 준수해야 합니다. AM 공급업체와 필요한 검증 테스트에 대해 논의하세요.

애플리케이션

까다로운 환경에서 인코넬 3D 프린팅 부품을 사용하는 산업:

| 산업 | 구성 요소 | 혜택 |

|---|---|---|

| 항공우주 | 터빈 블레이드, 로켓 노즐 | 높은 작동 온도에서 강도 유지 |

| 전력 생성 | 열교환기, 밸브 | 높은 온도 강도의 내식성 |

| 석유 및 가스 | 유정 부품, 파쇄 부품 | 혹독한 다운홀 환경 견뎌내기 |

| 자동차 | 터보차저 하우징 | 배기 열 및 가스 처리 |

| 화학 처리 | 반응 용기, 도관 | 부식성 반응에 대한 복원력 |

표 5: 산업별 인코넬 AM 부품 사용 현황 개요

인코넬 합금은 애플리케이션 요구 사항을 충족할 수 없는 기존의 하드웨어를 대체하는 경량, 고성능 부품을 생산합니다.

후처리 인코넬 3D 프린팅 부품

인코넬 AM 인쇄 부품의 일반적인 2차 작업:

| 프로세스 | 목적 | 방법 |

|---|---|---|

| 열간 등방성 프레스 | 내부 공극 제거 및 밀도 향상 | 고압, 고온 불활성 가스 |

| 열처리 | 미세 구조 조정 및 프로퍼티 마무리 | 용액 어닐링, 합금별 에이징 프로파일 |

| 가공 | 치수 정확도 및 표면 마감 개선 | CNC 밀링/터닝 센터 |

| 코팅 | 내마모성, 내식성 및 내열성 향상 | 용사, PVD, CVD 코팅 |

표 6: 인코넬 AM 프린팅 부품에 권장되는 후처리 기술

거의 모든 부품은 사용 전에 HIP 및 열처리 과정을 거칩니다. 침투성 테스트나 CT 스캔과 같은 추가적인 표면 검사도 인증에 도움이 됩니다. 적층 제조 공급업체와 부품에 맞는 프로토콜을 논의하세요.

비용 분석

| 매개변수 | 일반적인 값 |

|---|---|

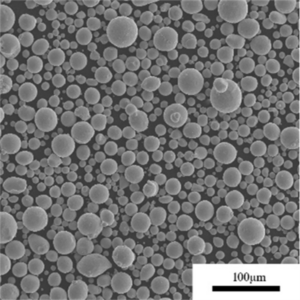

| 인코넬 분말 비용 | kg당 $100-500 |

| 구매 대 비행 비율 | 1.5 : 1 |

| 리드 타임 | 인쇄 부품의 경우 4~8주 |

| 프린터 활용도 | 50-75% |

| 마무리 수당 | 30%의 인쇄 부품 비용 |

표 7: 인코넬 AM 부품 생산의 비용 요소

파우더 재사용이 많으면 비용 효율성이 높아집니다. 기계 가공 및 코팅과 같은 마감 단계도 비용이 추가되며, 복잡성에 따라 인쇄 비용보다 30% 이상의 예산이 소요됩니다.

장단점

장점

- 스테인리스 또는 티타늄 합금보다 훨씬 높은 작동 온도를 견딥니다.

- 온도 범위에 걸쳐 높은 강도를 유지하는 부품

- 향상된 열 전달을 위한 전례 없는 냉각수 채널 형상

- 주조 인코넬의 기계적 특성에 필적하거나 이를 능가하는 적층 가공 부품

- 기존 제조 방식보다 훨씬 가벼운 인쇄 하드웨어

- 낭비되는 파우더가 거의 없는 100%에 가까운 바이투플라이 비율

- 온디맨드 디지털 인벤토리로 인한 리드 타임 단축

단점

- 분말의 경우 kg당 약 $100부터 시작하는 매우 높은 재료비

- 하루 약 5kg의 분말을 사용하는 낮은 시스템 생산성

- 새로운 부품 및 합금에 필요한 중요한 매개변수 최적화

- 항공우주 및 원자력 분야에 대한 광범위한 자격 테스트 의무화

- 특수 AM 장비에 필요한 높은 작업자 기술 수준

- 새로 고침 전 10~20회까지만 파우더 재사용 가능

- 다공성 및 잔류 응력 때문에 HIP 및 마감 가공이 필요합니다.

자주 묻는 질문

Q: 어떤 크기의 인코넬 부품을 3D 프린팅할 수 있나요?

A: 최첨단 시스템은 최대 직경 1,000mm, 높이 600mm의 빌드 볼륨을 지원합니다. 더 큰 부품은 하위 어셈블리로 세분화해야 합니다. 멀티레이저 플랫폼은 부품 크기를 계속 확장하고 있습니다.

Q: 인코넬 인쇄에는 특별한 시설이나 장비가 필요합니까?

A: 인코넬은 일반적으로 필터나 진공 시스템이 아닌 불활성 아르곤 가스 챔버에서 프린트합니다. 그 외에는 특별한 추가 장치 없이 표준 금속 3D 프린팅 장비를 사용합니다. 미세 분말을 취급하는 경우 특별한 공간 요구 사항 없이도 관리가 필요합니다.

Q: 인코넬 AM 부품 주문 시 예상되는 리드 타임은 어느 정도입니까?

A: 일반적인 견적 리드 타임은 부품 크기, 후처리 및 선택한 테스트에 따라 약 4~10주 정도 소요됩니다. 디지털 인벤토리는 지연을 줄여주므로 인쇄 부품은 공급이 부족한 주조 부품보다 더 빨리 배송됩니다.

Q: 최고의 인코넬 AM 비즈니스 기회를 제공하는 산업은 무엇입니까?

A: 항공우주, 우주, 석유화학 및 원자력 분야에서는 인코넬과 같은 고성능 합금의 채택을 추진하고 있습니다. 의료 분야에서도 성장 설계 인증 임플란트를 제공합니다. 표준 스테인리스 및 공구강 부품이 보편화되면서 더 많은 이색 합금에 대한 관심이 높아지고 있습니다.

Q: AM을 통해 이전에는 불가능했던 새로운 인코넬 애플리케이션을 구현할 수 있나요?

A: 적층 가공은 이전에는 불가능했던 컨포멀 냉각 채널과 중공 내부 구조를 가능하게 하여 좁은 공간에서 열 전달을 향상시킵니다. 또한 로켓이나 인공위성처럼 무게가 너무 무겁거나 기계 가공이 불가능했던 부품에도 활용되고 있습니다. 지속적인 R&D를 통해 미래 역량을 더욱 확장하고 있습니다.